Wo die Digitalisierung beginnt – ATOS ScanBox „überträgt“ Produkte von zwei in drei Dimensionen

Quelle: eKapija

Mittwoch, 29.11.2023.

Mittwoch, 29.11.2023.

20:29

20:29

Mittwoch, 29.11.2023.

Mittwoch, 29.11.2023.

20:29

20:29

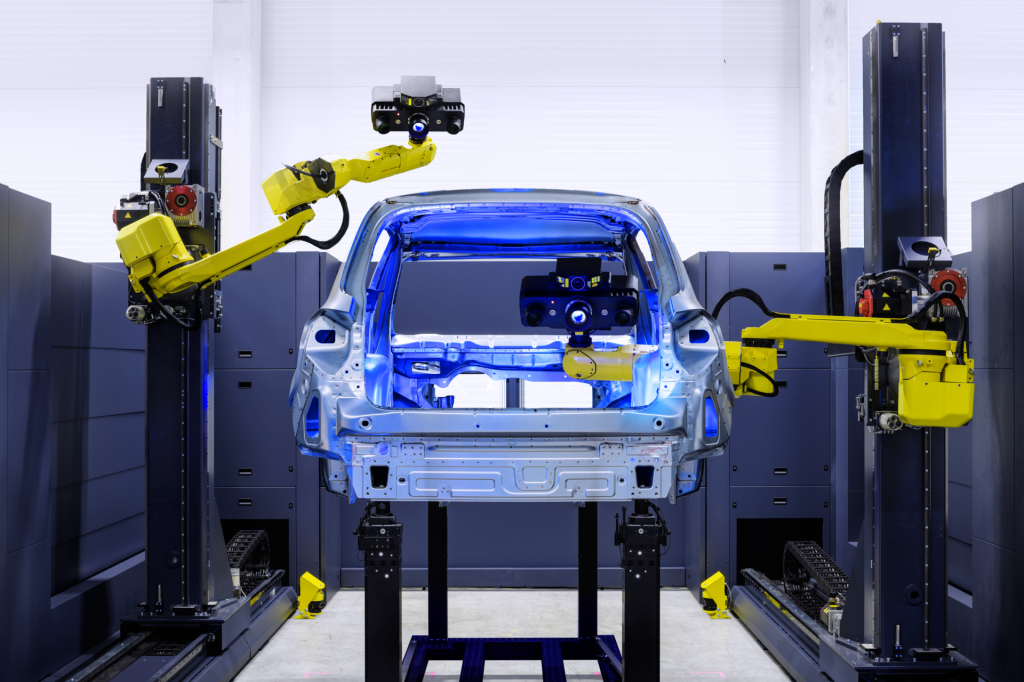

Scannen des Produkts mit dem optischen Roboterscanner ScanBox und Vergleich der Messergebnisse mit dem 3D-Modell bzw. dem Produktprojekt

Bereits heute reichen in vielen Branchen klassische Messungen an wenigen Punkten nicht mehr aus. Daher verlangen Branchen wie die Automobilindustrie, die Luft- und Raumfahrtindustrie und neuerdings auch die Haushaltsgeräteindustrie von ihren Lieferanten die Bereitstellung klarer Messberichte über die gesamte Bandbreite der Messpunkte.

Ihre Produktion muss über digitalisierte Messungen verfügen, nicht nur damit Hersteller das Produkt mit dem Werkzeug vergleichen können, mit dem es hergestellt wurde, sondern auch um Fehler zu vermeiden, bevor sie auftreten, um das Produkt ohne Versuch und Fehler, die viel Zeit und Geld kosten, (neu) entwerfen zu können, sondern auch, um Fehler beim Fügen mit Teilen anderer Hersteller zu vermeiden.

Die Perspektive der zukünftigen Produktion basiert auf Informationen, die einen tieferen Einblick in Produktionsprozesse, höhere Qualitätsstandards, Initiativen für eine „schlanke“ Produktion, klarere Kommunikation und eine stärker entwickelte Arbeitskultur innerhalb einer bestimmten Organisation ermöglichen. Diese Vorteile sind nur einige der Werte, die auf dem Weg zur digitalen Transformation zum Tragen kommen.

Welche Vorteile bietet die digitale Transformation in der Fertigung?

Der Fokus der digitalen Transformation liegt auf der Verbesserung statt auf der Reparatur. Der digitale Transformationsprozess verbessert die Effizienz in verschiedenen Bereichen, z. B. durch höhere Mitarbeiterproduktivität, Kommunikation und Zusammenarbeit zwischen Organisationen sowie Geräteverfügbarkeit. Diese gesteigerte Effizienz führt zu einer schnelleren Markteinführung, weniger Verschwendung und einer stärkeren Mitarbeiterbindung, was den Umsatz weiter steigert und die Ausfallzeiten des Unternehmens reduziert.

Um die digitale Transformation einzuleiten, ist der erste Schritt der Übergang von 2D-Prozessen in eine dreidimensionale Welt, in der TOPOMATIKA d.o.o. über mehr als zwei Jahrzehnte Erfahrung in nahezu allen Fertigungsindustrien verfügt. Durch den Einsatz digitaler Komponenten werden die Produktdesignbewertung und die Genauigkeitsüberprüfung in einer vollständig simulierten Umgebung durchgeführt. Dies ermöglicht die Identifizierung notwendiger Änderungen mit Auswirkungen auf Qualität, Kosten und Effizienz lange vor der physischen Umsetzung. Eine Vorabbewertung dieser Prozesse reduziert Abweichungen, eliminiert Verschwendung und führt zu qualitativ hochwertigen Produkten mit konsistenten und wiederholbaren Ergebnissen.

Die Digitalisierung ermöglicht eine schnellere Entscheidungsfindung mithilfe zuverlässiger Informationen, die durch 2D-Zeichnungen oder herkömmliche Methoden nicht verfügbar sind. Visuelle Daten erleichtern die Identifizierung von Problemen und die Übertragung relevanter Informationen innerhalb der Organisation. Die Zentralisierung von Informationen, die für jeden zugänglich und verständlich sind, unabhängig von spezifischen Kenntnissen, verbessert die Zusammenarbeit, indem sie eine schnellere Problemlösung und Entscheidungsfindung ermöglicht und so Ausfallzeiten reduziert. Die Überführung von Komponenten und Prozessen in die digitale Sphäre ermöglicht eine frühere Erkennung von Problemen, die Schaffung eines optimierten, zuverlässigen und wiederholbaren Prozesses, der den bei der Produktion fehlerhafter Teile entstehenden Abfall reduziert. Für die erfolgreiche Umsetzung einer „Lean“-Produktion spielt die digitale Transformation eine Schlüsselrolle.

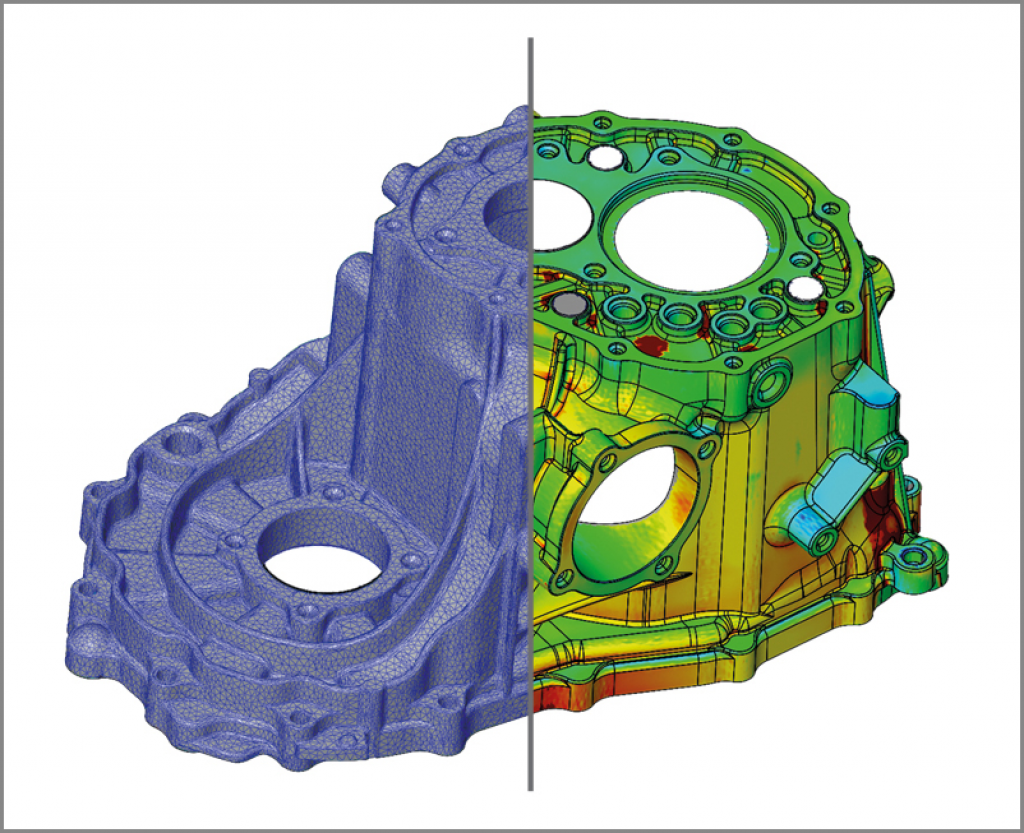

Mithilfe von 3D-Messungen werden Qualität, Sicherheit und Funktionalität von Teilen durch Datenvisualisierung und dreidimensionale Dimensionsanalyse verbessert. Visuelle Daten, die über Millionen präziser 3D-Koordinatenpunkte generiert werden, liefern schnelle Informationen und vereinfachen den Prozess der Produktentwicklung, Qualitätskontrolle, Verarbeitung und Fertigung. Die Datengenauigkeit ermöglicht auch Simulationen verschiedener Prozesse wie Materialflüsse und digitale Produktmontage und unterstützt so Lean-Manufacturing-Initiativen.

ZEISS ATOS ScanBox – kontinuierliche Qualitätskontrolle möglich

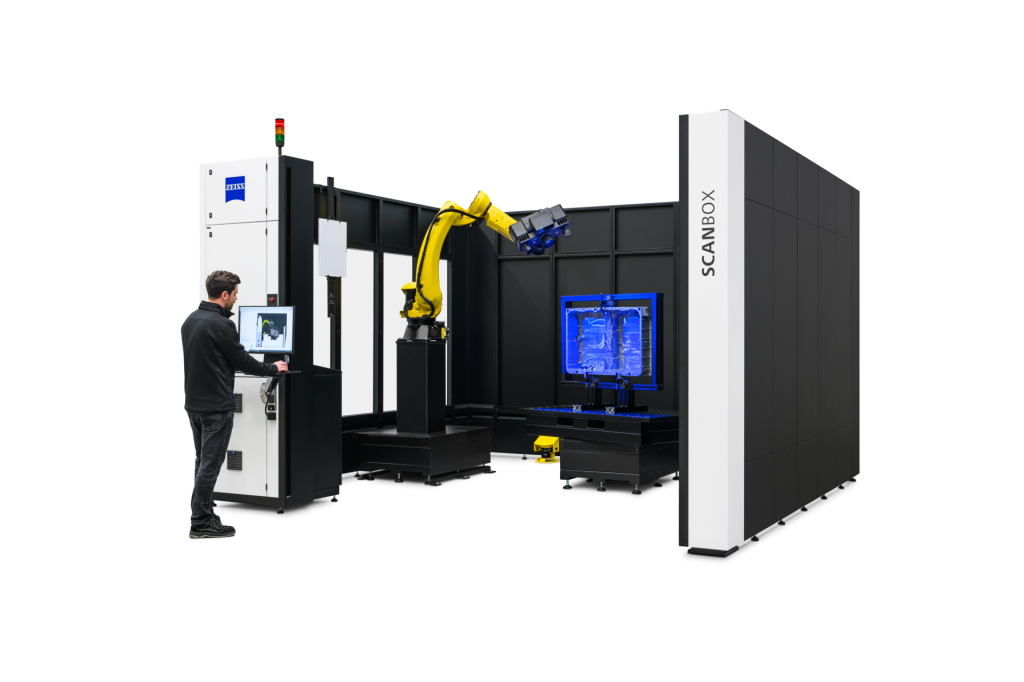

Ein automatisiertes optisches 3D-Messgerät beschleunigt Ihre Prozesse, erkennt Fehlerquellen frühzeitig und sichert die Wettbewerbsfähigkeit. TOPOMATIKA d.o.o. liefert seit 21 Jahren solche Geräte für berührungslose Messungen und Software zur Analyse von Messdaten an Kunden in der Region und in praktisch alle Produktionszweige.

(Die Ingenieure des TOPOMATIKA-Teams Josip Kos und Luka Lukačić, Experten für die Automatisierung von Messungen, mit dem Roboterscanner ScanBox)

Die standardisierten ZEISS ATOS ScanBox-Systeme vergleichen alle tatsächlichen 3D-Koordinaten eines Teils mit seinen CAD-Modellen oder Maßplanvorgaben und erstellen Kontrollberichte direkt an der Produktionslinie.

TOPOMATIKA bietet 11 verschiedene Modelle optischer Messgeräte für unterschiedliche Zwecke und Teilegrößen, vom Karabiner bis zum gesamten Körper, die schnelle und automatisierte Messungen mit optimaler Präzision ermöglichen.

ATOS ScanBox-Systeme liefern genaue und nachvollziehbare Ergebnisse, garantieren einen hohen Durchsatz und sind dank einer intuitiven Benutzeroberfläche und einem virtuellen Messraum (VMR) – Softwarefunktionen zur zentralen Verwaltung und Planung von Messungen – einfach zu verwalten. Diese umfassende Lösung deckt alle Schritte dieses Prozesses ab, von der Programmierung bis zur automatisierten Digitalisierung, Verifizierung und Berichterstattung.

Fünf Gründe für automatisierte Qualitätssicherung

KĂĽrzere Messzeit

Insbesondere bei Teilen mit komplexer Geometrie oder Freiformoberfläche ermöglicht die ATOS ScanBox eine um 50 % – 80 % schnellere Messung.

Einfache Handhabung

Planen Sie Ihre Messabläufe mit nur wenigen Klicks und führen Sie die Messung vollautomatisch im virtuellen Messraum in der ZEISS INSPECT Optical 3D-Software durch.

Zahlreiche Anwendungen

Die verschiedenen ATOS ScanBox-Systeme für Teile unterschiedlicher Größe sind umfassende Systeme, die direkt in der Produktion installiert und eingesetzt werden können, was Zeit und Kosten spart.

Nach der optischen Messung erstellt die Software ein 3D-Punktgitter -linker Teil des Bildes, das später mit dem CAD-Modell des Produkts verglichen wird, um die Unterschiede zwischen dem tatsächlich hergestellten und dem projizierten zu erkennen - rechter Teil des Bildes

Ein Werkzeug fĂĽr effektive Analysen

ZEISS INSPECT Optical 3D generiert automatisch GD&T-Daten (Form- und Positionstoleranz) sowie Lochkorrektur- und Positionierungsdaten und gilt als Industriestandard unter Messsoftware.

Ein leistungsstarkes Tool fĂĽr viele Branchen

Die ZEISS ATOS ScanBox hat sich weltweit als ideales Messsystem fĂĽr die Produktionskontrolle in verschiedensten Branchen wie Automotive, Elektronik, Luft- und Raumfahrt und Energie positioniert.

TOPOMATIKA d.o.o.

Beograd-Zemun, Ratarski Put 57

11080 Galenika

Srbija

Tel: +381 60 3496 011

E-Mail: info@topomatika.rs

Messlabor und BĂĽro:

KraljevaÄŤkog bataljona 75

34000 Kragujevac

Srbija

Klicken Sie hier bitte, um den ganzen Thematische Newsletter zu sehen

"DIGITALE TRANSFORMATION - Spielverändernder intelligente Lösungen"

Lesen Sie weiter

Unternehmen

TOPOMATIKA d.o.o. Beograd

TOPOMATIKA d.o.o. Beograd

Tags

Topomatika doo Belgrad

Josip Kos

Luka Lukačić

ZEISS ATOS ScanBox

ZEISS INSPECT Optical 3D Software

Messung

digitalisierte Messungen

3D-Messungen

digitale Transformation in der Produktion

automatisierte optische 3D-Messgeräte

berührungslose Messgeräte

Software zur Messdatenanalyse

thematischer Newsletter

Digitale Transformation

Spielverändernde intelligente Lösungen

Kommentare

Ihr Kommentar

Die wichtigsten Nachrichten

Vollständige Informationen sind nur für gewerbliche Nutzer/Abonnenten verfügbar und es ist notwendig, sich einzuloggen.

Verfolgen Sie Nachrichten, Angebote, ZuschĂĽsse, gesetzliche Bestimmungen und Berichte auf unserem Portal.

Registracija na eKapiji vam omogućava pristup potpunim informacijama i dnevnom biltenu

Naš dnevni ekonomski bilten će stizati na vašu mejl adresu krajem svakog radnog dana. Bilteni su personalizovani prema interesovanjima svakog korisnika zasebno,

uz konsultacije sa našim ekspertima.

Izdanje Srbija

Izdanje Srbija Serbia Edition

Serbia Edition Izdanje BiH

Izdanje BiH Izdanje Crna Gora

Izdanje Crna Gora

Nachrichten

Nachrichten